簡介:

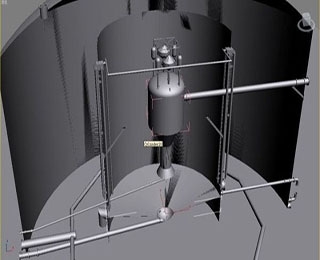

罐中罐是利用水力旋液分離、浮油自動收(shōu)集的排油(yóu)組合裝置。罐中罐技術集汙(wū)水調節、均質和油水旋流(liú),在離心力的作用下(xià)油、水、汙泥三相分離(其分離效率是老式靜置分離和斜板分離的(de)幾十倍)。

罐中罐概述:

罐中罐(guàn)使用領域:

適用於油田、煉油化工、烯烴等含油汙水的(de)處理淨化,並(bìng)可用於油田采出水的處理以達到回注用水標準;含(hán)油汙水介質溫度>15℃。罐中罐技術將(jiāng)過去敞開式、功能單一的除油(yóu)、均質、調節(jiē)池(或罐)組合為裝置化(huà)、密閉化、自動化的工藝和設備。不僅提高了汙水(shuǐ)出水水質、回收的(de)汙油含水量很低(幾乎為零),而且使操作簡便,減少(shǎo)占地,改善了(le)環境。

工作(zuò)原理:

罐中罐是根據水(shuǐ)力(lì)旋液分離、浮油自動收集的原(yuán)理組合而(ér)成。集汙水調節、均質(zhì)和油水旋流,在離心力的作用下油、水(shuǐ)、汙泥三相分離(其分離效率是老式靜置分離和斜板分離的(de)幾十倍(bèi))。分(fèn)離後的油向上浮到內罐的頂部,由設置(zhì)在內罐中的自動撇油裝置製將油排至外部汙油收集罐;被沉降下(xià)來的油泥在沉降區的錐鬥內,利用水壓(yā)的作用可隨時通過手動或自動閥(fá)門排出;分(fèn)離後的(de)汙水通過四周均布的虹吸管進入外罐。在外罐內再通(tōng)過布水折(shé)流、碰撞聚合與流動狀態下的(de)分離、浮(fú)油自動收集及錐底水力排泥等功能為一體,水(shuǐ)力旋液均質、除(chú)油、沉澱、調節罐,該技術(shù)為外麵一個大罐,罐內還有一個內罐。汙水由提升泵升壓,通過變(biàn)徑的輸送(sòng)管進入到(dào)內罐,含油汙水在多(duō)管(guǎn)束水(shuǐ)力旋液分離器內產生高速旋轉,利用油、水、汙泥密度差產生不同(tóng)離心力分離過程。

罐中罐(guàn)原(yuán)理(lǐ):

由生產裝置來的含(hán)油汙水,在一定泵壓(yā)下(xià)經管線進入調節罐內呈延展切(qiē)向多組入口的旋液分離器的分離管束內,在內部形成第一分離動(dòng)力,自上而下的進(jìn)行螺旋渦狀旋液比重三介質(zhì)(油、水、泥(ní))分離;另一種動力源:蒸汽源或風源,利用一定壓強的氣源進入該(gāi)分離器的旋混、布氣裝置內與介(jiè)質混合(hé),形成疊加動力,並利用(yòng)比重達到旋液分離。經本技術分離出(chū)介(jiè)質物的(de)效率大大提高,同時解決了因來水不穩定引起一次泵壓水動力波動所帶來的分離效率(lǜ)低的因素,分離出的油在上部經自動收油排油裝置進行一次收集,泥、水分(fèn)離後的介質在分離沉降室罐(中(zhōng)罐),在此汙泥分離(lí)沉降於罐底並儲存(cún),內罐至中罐分離後的汙水經虹吸、溢流管組(zǔ)溢流於外罐儲存調節並沉澱(diàn);在中罐至外罐(guàn)虹吸管流(liú)經的頂部,獨特設計安裝的(de)二次收油器(qì)再次收集經虹吸(xī)管內(nèi)置填料所過濾分解出比重大的浮油,以上特征正(zhèng)是本專利的新穎實用所在(zài)。外罐能保障一定汙水的應急存儲量(liàng)和停留時間,起到更加均勻水質的效果,對緩衝上下級的水量處理、流經(jīng)後備浮(fú)選起到關(guān)鍵的除油(yóu)淨化作用(yòng)。

本裝置介質適應性強,作用廣泛。適應水(shuǐ)量水質大範圍的波(bō)動;也(yě)完(wán)全適合其它罐及老式調節罐的改造,可完全取代現有的水泥隔油池(chí),節約空間,無跑動零件(jiàn),無故(gù)障長期(qī)運行,分離裝置(zhì)為不鏽鋼,耐(nài)腐蝕,對應急隱患治理起到巨大作用,並由此為企業節省大量開(kāi)支。

使用環境:

罐中(zhōng)罐的使用環(huán)境為地質結(jié)構堅硬、穩定、適合工藝裝配的常壓露天場所。

技術參數:

1、處(chù)理量:50-600(單套)m3/h。

2、汙水進口(kǒu)壓力:0.1-0.4MPa。

3、旋混器蒸汽進(jìn)口壓力0.1-0.35MPa,伴熱管進(jìn)口壓力>0.1 MPa。

4、進(jìn)口(kǒu)含油指標<6000mg/L。

5、出口含油指標<150mg/L。

6、浮油密度(dù)500-980kg/m3。

專利特點:

1、分離效果穩定(dìng)、高效(xiào)。因裝(zhuāng)有蒸汽旋混器和釋放布氣裝置,從根本上解決了因(yīn)泵(bèng)壓、水流不穩造成的旋液動力下降引起的分離效果不良,它能起到二次動力的(de)疊加分離浮(fú)選。

2、能耗(hào)小。本裝置內置多組分離(lí)束管(倒錐狀),其(qí)束管含(hán)油汙水進口較國內外不同是采用束管外徑延展切向進口方式(shì),降低了旋液動力的消耗,增加了直接分離效(xiào)果,降低了泥沙介質對分離束(shù)的磨(mó)損。

3、收油效率高。自動收油裝置為雙係列(liè)兩次收集。第一次收集是在中罐(guàn)內分離總裝置(zhì)頂(dǐng)部配套安裝(zhuāng)兩套雙係列(liè)自動收集裝置,能最大麵積(jī)的(de)收集分離後的浮油,第二次收集是在(zài)中罐經分離油、泥、水三介質淨化之後經(jīng)虹吸(xī)管之間的油脂收集,確保了油脂(zhī)的最大綜合回收。 操作方法:

罐中罐現場使(shǐ)用時將上罐吊起,要求同時安裝四(sì)道帶插件的橫梁支撐在底罐罐口的插庫中,然後將上罐落在底(dǐ)罐上。罐中罐操作過程中(zhōng)不(bú)允許減(jiǎn)少橫梁的數量,否則會影響底罐的支撐強度。往底罐吸水時打(dǎ)開吸水閥(fá)門,關閉其他閥門,連接外部(bù)進水口,啟動管道泵即可往底罐內注水。往上罐注水(shuǐ)時打開上(shàng)罐供水閥門,關閉其他閥門,啟(qǐ)動管(guǎn)道泵即可(kě)往上罐注水,當水達到一定位置時(shí),可通過溢流管流回底罐。這種操(cāo)作完成了對罐中罐的供水(shuǐ)過程。倆台泵不(bú)同時使用,一台工作一台備用,兩台泵進出水管路並聯。工作的泵電源接(jiē)通,備用泵電(diàn)源切斷,在使用過程中,不需要頻(pín)繁開關電源。當(dāng)倆台泵交(jiāo)換工作時,隻需要切斷工作泵電源,然後接通備用泵電源。泵進出口連接管(guǎn)路的重量不(bú)允許壓在泵(bèng)體上,安裝必須對管路進行支撐。上罐的(de)水靠(kào)壓力差可以向井場設備供水,打開出(chū)水閥(fá)門不通過管道泵即(jí)可給泥漿循環罐供水,罐中罐的水也可以做消防供水(shuǐ)裝置,當打(dǎ)開出水閥門連接消防(fáng)栓,關閉其他閥門,可(kě)以為消防器材供水起(qǐ)到消防水罐的作用。

安裝:

罐中罐基礎要求(qiú)在(zài)同一水(shuǐ)平(píng)麵內,高度差小於(yú)10mm。罐的基礎高度符合泥漿(jiāng)循環罐的總體要(yào)求,按照井場(chǎng)平麵、以循環(huán)罐(guàn)為基準擺(bǎi)放罐中罐,現(xiàn)場使用時將上罐吊起(qǐ),要求同時安(ān)裝(zhuāng)四(sì)道帶插件的橫(héng)梁支撐在底罐罐口的插庫中,然後將上(shàng)罐落在底罐上,罐中罐操作過程中不允許減少橫梁的(de)數(shù)量,否則會影響底罐的支撐強度。連接罐間的清水(shuǐ)管線,管道泵吸(xī)入管線等,接通電(diàn)源前,必須先檢查水泵電機的接線狀況(kuàng)和設備的接地情況。